Plateforme Logistique E Commerce : Pilier Essentiel pour la Réussite en Ligne

Publié le Jan 14,2025

L’entrepôt logistique est un maillon indispensable de la chaîne d’approvisionnement moderne. Véritable plaque tournante des flux de marchandises, il assure la transition des produits depuis la production jusqu’au client final. Saviez-vous, par exemple, qu’en France on dénombre environ 3 700 entrepôts logistiques de grande taille (plus de 10 000 m² chacun) couvrant au total près de 89 millions de m² de stockage ? Ce chiffre illustre l’importance stratégique de ces infrastructures dans l’économie actuelle. Dans ce guide complet, nous allons expliquer ce qu’est un entrepôt logistique, détailler ses fonctions principales, comprendre en quoi il est crucial pour la supply chain, et voir comment optimiser sa gestion pour gagner en efficacité.

Qu'est-ce qu'un entrepôt logistique ?

Un entrepôt logistique est un bâtiment (ou un espace) spécialement conçu pour la réception, le stockage et la distribution de marchandises tout au long de la chaîne logistique . Concrètement, c'est le lieu où les produits finis (ou les composants) sont entreposés après leur fabrication et avant d'être expédiés vers leur destination finale (magasins, clients e-commerce, autre site de production, etc.). À la différence d'une simple zone de stockage, un entrepôt logistique intègre des processus organisationnels et technologiques avancés afin de gérer les flux de produits de manière optimale.

On confond parfois entrepôt logistique et plateforme logistique , or ce sont deux notions distinctes. Une plateforme logistique (souvent dédié au transit rapide, par exemple en cross-docking) sert principalement de hub de redistribution sans stockage prolongé : les marchandises y arrivent et se répartissent presque immédiatement vers d'autres destinations. En revanche, dans un entrepôt logistique , les produits restent stockés pendant une durée plus ou moins longue. L'entrepôt assure non seulement le stockage, mais aussi des services comme le contrôle qualité, le reconditionnement, la préparation de commandes, etc. En résumé, toute entreprise ayant besoin de gérer un stock de produits (distributeur, industriel, e-commerçant…) s'appuie sur un ou plusieurs entrepôts logistiques pour organiser sa supply chain.

E-com-stock - Votre

Partenaire Logistique E-commerce

Grâce à nos tarifs d'expédition nationaux et internationaux, nous livrons vos produits vers

de nouveaux marchés, réduisant vos coûts opérationnels et accélérant

vos délais de livraison.

E-com-stock - Votre

Partenaire Logistique E-commerce

Grâce à nos tarifs d'expédition nationaux et internationaux, nous livrons vos produits vers de nouveaux marchés, réduisant vos coûts opérationnels et accélérant vos délais de livraison.

Les fonctions clés d'un entrepôt logistique

Un entrepôt logistique remplit plusieurs fonctions clés qui garantissent la disponibilité des produits et la satisfaction des clients. Voici les principales missions qui s'y déroulent quotidiennement :

Réception et contrôle des marchandises

C'est la première étape. Les marchandises en provenance des usines ou des fournisseurs arrivent à l'entrepôt. L'équipe de réception procède alors au déchargement des camions et à un contrôle minutieux : vérification des quantités livrées par rapport aux commandes, inspection de l'état des produits, et enregistrement des informations dans le système de gestion (références, dates, lot, etc.). Ce processus de réception et de contrôle qualité est essentiel pour s'assurer que seuls des produits conformes et non endommagés entrent en stock. En cas d'anomalie (colis manquant, produit abîmé), les procédures de signalisation ou de retour fournisseur sont enclenchées immédiatement.

Stockage et gestion des stocks

Une fois contrôlés, les produits sont dirigés vers la zone de stockage . Chaque article est entreposé à un emplacement défini, souvent codifié (allée, rack, niveau) afin d'être localisé facilement. L'objectif est de maximiser l'utilisation de l'espace tout en assurant la sécurité des personnes et des biens : on utilise par exemple des rayonnages adaptés industriels à la taille/poids des produits, des zones dédiées pour les produits dangereux ou à valeur élevée, etc. Parallèlement, la gestion des stocks suit l'évolution des quantités en temps réel : le stock disponible est mis à jour à chaque entrée ou sortie. Des systèmes informatiques de type WMS (Warehouse Management System) fournissent à suivre ces informations et à optimiser l'organisation (emplacements dynamiques, gestion FIFO/FEFO * , alertes sur le stock minimum, etc.). Une bonne gestion de stock permet d'éviter les ruptures (manque de produit) ou au contraire le surstockage inutile, et contribue à réduire les coûts.

Préparation des commandes (picking)

L'une des fonctions phares de l'entrepôt logistique est la préparation de commandes , souvent appelée picking . Dès qu'une commande client est enregistrée (par exemple un client e-commerce qui commande un produit, ou un magasin qui demande du réassortiment), l'entrepôt doit rassembler les articles demandés et les préparer pour l'expédition. Un opérateur ou un préparateur de commande va donc se déplacer dans les allées de stockage (parfois guidé par un système de pick-by-voice ou de scanning), sélectionner les produits requis aux emplacements indiqués, puis les amener vers la zone d'emballage. Dans le cas d'entrepôts automatisés, ce sont des systèmes (robots ou convoyeurs) qui fournissent les produits au préparateur selon le principe du « Goods-to-Man ». Une fois la commande complète réunie, elle est emballée soigneusement (mise en carton, ajout de protections, documentation éventuelle) et étiquetée avec l'adresse de livraison.

Expédition des produits

Après la phase de préparation, vient l'étape d'expédition. Les colis ou palettes prêts à partir sont regroupés en zone d'expédition, souvent triés par destination ou par transporteur. L'équipe d'expédition assure le chargement des colis dans les camions ou conteneurs adéquats, en optimisant le plan de charge et en vérifiant que chaque commande part avec le bon transporteur et la bonne documentation (bon de livraison, étiquettes de transport…). Cette étape finale couronne le cycle de traitement des commandes : un entrepôt performant veillera à respecter les délais d'envoi promis. Une coordination étroite avec les transporteurs (camions, coursiers, etc.) est nécessaire pour garantir que les produits quittent l'entrepôt au bon moment et arrivent chez le client dans les délais annoncés.

Gestion des retours (logistique inverse)

Tous les produits qui sortent de l'entrepôt ne terminent pas nécessairement leur cours chez le client : il y a aussi des retours (marchandises renvoyées par les clients ou invendus qui reviennent). La logistique inverse est donc une autre fonction gérée par l'entrepôt. Lorsqu'un produit est retourné, il passe par une phase de contrôle à son arrivée en entrepôt (pour diagnostiquer son état, reconditionner si possible l'article, etc.). Selon le cas, le produit retourné pourra être remis en stock s'il est revendable, réparé, ou bien dirigé vers un circuit spécifique (par exemple recyclage ou retour fournisseur). La gestion efficace des retours est importante pour minimiser les pertes et optimiser la recirculation des produits. Un entrepôt bien organisé prévoit une zone dédiée aux retours, avec du personnel formé à ces opérations particulières.

Organisation interne d'un entrepôt logistique

Pour remplir l'ensemble de ces fonctions, un entrepôt logistique est généralement divisé en plusieurs zones physiques bien définies, chacune ayant un rôle précis. Une organisation interne claire permet d'optimiser les flux de marchandises et d'éviter les goulots d'étranglement. Voici les principales aires que l'on trouve dans un entrepôt :

Les zones principales de l'entrepôt

Un entrepôt moderne se structure par espaces spécialisés :

Zone de réception : secteur où arrivent les marchandises (quais de déchargement). On y trouve des quais nivelables, du matériel de manutention pour décharger les camions, et souvent un espace pour le contrôle initial des produits.

Zone de stockage : vaste espace où les produits sont entreposés une fois réceptionnés et contrôlés. Cela inclut les allées de racks (palettiers), éventuellement des étagères pour picking manuel, des emplacements au sol pour les marchandises volumineuses, etc. La zone de stockage peut être subdivisée (par famille de produit, par rotation, par condition de conservation comme le froid…).

Zone de préparation de commandes : souvent située à proximité des stocks, c'est l'aire où les préparateurs rassemblent et conditionnent les produits commandés. Elle comporte des tables d'emballage, du matériel de calage, des imprimantes pour les bons d'expédition, etc.

Zone d'expédition : proche des quais de chargement, c'est là que les commandes prêtes sont organisées par itinéraire de livraison. On y palettise éventuellement les colis, on s'assure que chaque lot part avec le bon transporteur. Cette zone est en contact direct avec les quais d'expédition (docks de chargement des camions).

Autres aires spécifiques : selon les entrepôts, on peut prévoir une zone de retours (pour isoler et traiter les produits retournés), une zone de quarantaine (produits en attente de décision suite à un défaut de qualité, par exemple), une zone de valeur ajoutée (post-fabrication : personnalisation, étiquetage spécifique, assemblage léger) et une zone de stockage des consommables (emballages vides, palettes, matériel d'expédition).

Chaque zone est pensée pour assurer une circulation fluide des marchandises. Par exemple, la zone de réception est idéalement située tout près de la zone de stockage pour éviter des trajets inutiles lors de l'entrée en stock, la zone de préparation est organisée pour minimiser les déplacements des préparateurs (avec les références les plus présentées près de l'emballage), etc. Le plan d'entrepôt est donc un élément stratégique : un agencement optimisé peut augmenter fortement la productivité.

Équipements et technologies logistiques

Le bon fonctionnement d'un entrepôt logistique repose également sur une panoplie d' équipements et de technologies dédiées :

Matériels de manutention : transpalettes manuelles ou électriques, chariots élévateurs (forklifts), gerbeurs, convoyeurs automatiques, qui permettent de déplacer les palettes et colis facilement et en sécurité. Par exemple, un cariste utilisera un chariot élévateur pour monter des palettes en hauteur dans les racks.

Systèmes de stockage : racks à palettes pour les palettes euro-standard, rayonnages mobiles ou dynamiques pour optimiser l'espace, cantilevers pour les longues barres ou panneaux, mezzanines pour utiliser la hauteur du bâtiment, etc. Le choix du système de stockage dépend de la nature des produits (taille, poids) et de leur rotation.

Outils informatiques : le cerveau de l'entrepôt est souvent un WMS ( Warehouse Management System ). Ce logiciel pilote toutes les opérations : il sait quels produits sont attendus en réception, où chaque article est stocké, quelle commande est à préparer en priorité, et optimiser les tournées de picking. Couplé à des terminaux RF (lecteurs code-barres mobiles) ou des étiquettes RFID, il permet une gestion en temps réel et quasi sans papier de l'entrepôt.

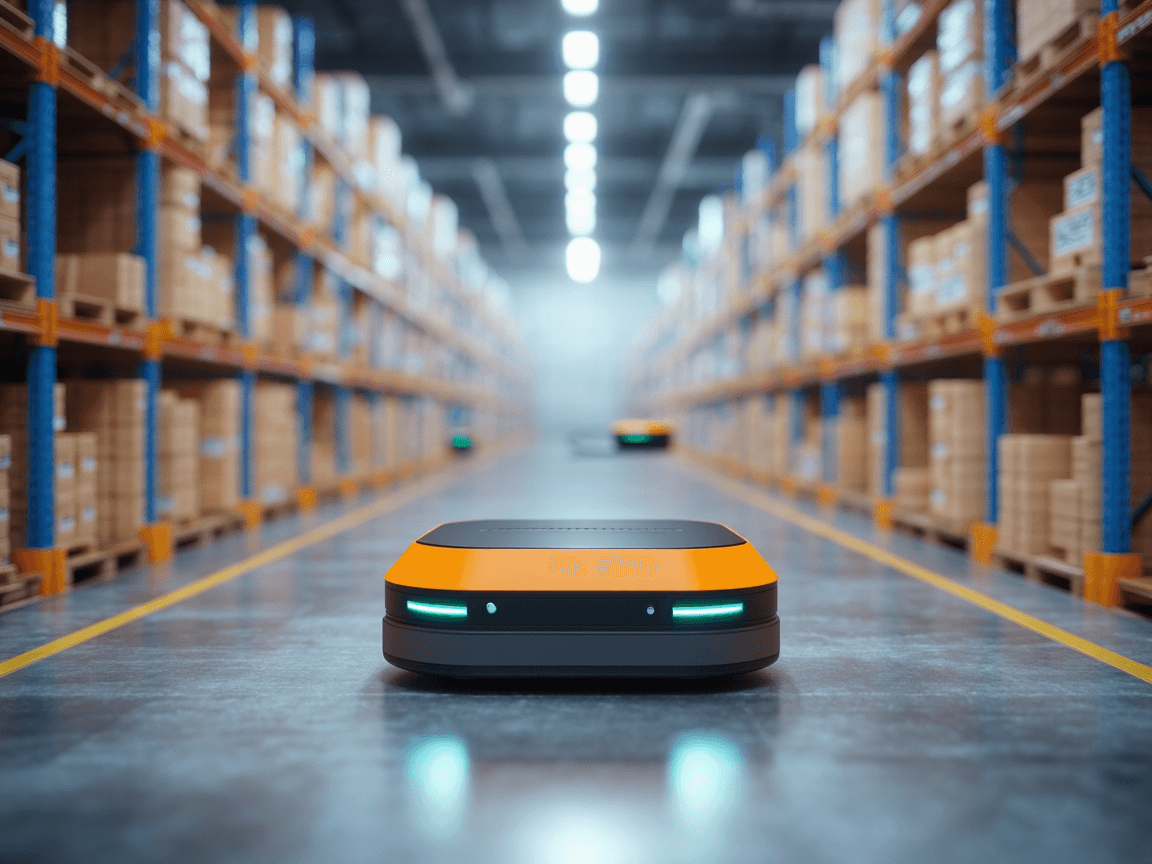

Automatisation et robotique : de plus en plus d'entrepôts investissent dans des systèmes automatisés. Par exemple, des transstockeurs gèrent automatiquement le rangement et la sortie des palettes dans des allées très étroites, des robots mobiles (AGV/AMR) transportent les bacs ou palettes d'une zone à l'autre sans intervention humaine, les préparateurs de commandes peuvent être assistés par des bras robotisés pour la palettisation, etc. Toutefois, elle nécessite un investissement important et s'adapte surtout à des flux très réguliers ou volumineux.

Grâce à ces équipements et technologies, un entrepôt peut atteindre un haut niveau d'efficacité. Par exemple, un système de convoyeurs automatisés peut acheminer des colis du poste de préparation jusqu'au quai approprié, entraînant aux employés de multiples allers-retours. De même, un WMS bien paramétré couplé à des scanners à barres de code élimine quasiment les erreurs d'inventaire et permet de traiter un volume de commandes beaucoup plus élevé qu'une gestion manuelle sur papier.

Importance des entrepôts logistiques dans la chaîne d'approvisionnement

Les entrepôts logistiques jouent un rôle central dans la performance de l'ensemble de la chaîne d'approvisionnement. Sans entrepôts efficaces, même les meilleures usines ou les plus fortes demandes commerciales seraient ralenties. Voici pourquoi ces infrastructures sont si importantes :

Un maillon stratégique de la supply chain

L'entrepôt est bien plus qu'un lieu de stockage, c'est un hub stratégique où se concentre les marchandises. Il sert de tampon entre la production et la distribution : en absorbant les variations (photos de production ou de commandes), il permet de synchroniser les flux. Par exemple, en haute saison, un entrepôt va accumuler du stock en amont pour pouvoir alimenter régulièrement les magasins en aval sans rupture. Un entrepôt bien géré assure ainsi la fluidité des opérations : les usines peuvent continuer à produire sans saturer leurs propres zones de stockage, et les clients finaux peuvent être livrés rapidement parce que les produits sont déjà localisés à proximité, dans l'entrepôt.

Sur le plan du service client, le rôle de l'entrepôt est déterminant. C'est souvent le dernier endroit où la commande est préparée avant expédition : un entrepôt réactif et précis garantit des livraisons complètes et à l'heure. Au contraire, un entrepôt mal organisé entraîne des retards, des erreurs de commandes, voire des pertes de clients. De plus, en cas d'imprévus (rupture chez un fournisseur, augmentation soudaine des commandes), c'est l'entrepôt qui permet de réagir en puisant dans son stock tampon pour éviter la panne. On comprend donc qu'au-delà du bâtiment, c'est la gestion logistique de l'entrepôt qui est un facteur clé de compétitivité pour les entreprises.

Chiffres-clés et enjeux du secteur

Pour illustrer l'importance des entrepôts logistiques, quelques chiffres parlants peuvent être cités. Tout d'abord, le nombre même d'entrepôts et leur taille ne cessent de croître avec l'essor du e-commerce et de la distribution omnicanale. Nous avons évoqué plus haut les 3 700 entrepôts de grande taille en France (données 2023) – un nombre en augmentation constante ces dernières années, signe que les besoins en stockage et en gestion de flux s'accroissent.

Un autre indicateur notable concerne les coûts : on que les coûts de stockage (coûts liés à l'estimation des produits : immobilier, énergie, personnel, équipement) représentent en moyenne 20 à 25 % du coût total de la chaîne logistique d'une entreprise. En d'autres termes, près d'un quart des dépenses logistiques est engouffré dans l'entrepôt (loyer ou amortissement du bâtiment, entretien, salaires, systèmes, etc.). Ce pourcentage varie selon les secteurs, mais il souligne qu'une gestion inefficace de l'entrepôt peut lourdement pénaliser la rentabilité globale. À l'inverse, optimiser l'entrepôt offre un levier de réduction de coûts significatif.

Enfin, sur le plan humain, les entrepôts logistiques sont un pilier de l'emploi dans le secteur transport-logistique. En France, des centaines de milliers de personnes travaillent en entrepôt (préparateurs, caristes, logisticiens). Les conditions de travail, la sécurité et la formation dans ces espaces sont donc des enjeux majeurs. Des entrepôts bien conçus et bien gérés contribuent à améliorer la sécurité (réduction des accidents de manutention) et l'ergonomie (moins de fatigue, outils d'assistance aux tâches pénibles).

Comment optimiser le fonctionnement d'un entrepôt logistique

Même un entrepôt moderne peut gagner en efficacité grâce à une optimisation continue. Optimiser un entrepôt logistique signifie améliorer ses processus, son organisation et ses outils pour obtenir plus de performance (rapidité, fiabilité, économie) avec les mêmes ressources. Voici quelques axes majeurs d'optimisation :

Amélioration des processus et organisation (Lean warehousing)

Une première démarche consiste à analyser les processus internes et à éliminer les gaspillages ou inefficacités. On parle souvent de Lean management appliqué à l'entrepôt. Par exemple, réduire les déplacements inutiles des opérateurs en rapprochant physiquement les zones très liées (stock <-> emballage), ou en utilisant le zonage et le batching des commandes (préparer plusieurs commandes en un seul circuit dans l'entrepôt). La méthode des 5S est également utile : il s'agit de garder l'entrepôt propre, rangé et standardisé , afin que chaque outil soit à sa place et que les opérations soient toujours réalisées de la même manière optimale. En améliorant l'agencement des postes de travail (ergonomie) ou en formant régulièrement le personnel aux meilleures pratiques, on constate souvent des gains de productivité notables.

L'entrepôt peut aussi innover dans sa façon de préparer les commandes : adoption du pick and pack (prélever et emballer en une seule opération plutôt que deux), préparation par vagues (wave picking) optimisée par le WMS, ou encore utilisation de méthodes « Put-to-Light » ou « Pick-to-Light » avec des indicateurs lumineux pour guider les opérateurs. Chacune de ces améliorations vise à accélérer le flux tout en impliquant le taux d'erreur. Un entrepôt optimisé est un entrepôt où chaque étape de chaque processus a été réfléchie pour être la plus efficace possible.

Automatisation et nouvelles technologies

Investir dans l'automatisation peut transformer radicalement les performances d'un entrepôt. Par exemple, l'installation de convoyeurs automatisés ou de trieurs peut permettre de traiter des milliers de colis à une heure là où le tri manuel atteindrait ses limites. De même, des solutions de stockage automatisé (transstockeurs pour palettes ou mini-load pour les bacs) permettent d'augmenter la densité de stockage et de prélever des références en quelques secondes à la demande. Ces systèmes, pilotés par ordinateur, fonctionnent 24h/24 de manière fiable, notamment les erreurs humaines.

La robotique collaborative fait également son apparition : des robots mobiles autonomes (AMR) suivent les opérateurs de picking pour transporter les charges lourdes à leur place, ou amènent directement les étagères vers l'opérateur (concept « goods to man » utilisé par certaines grandes plateformes de commerce électronique). Cela augmente la cadence de préparation tout en impliquant la fatigue du personnel. Par ailleurs, les technologies comme la RFID (identification par radio-fréquence) permettent de scanner automatiquement des lots entiers de produits sans les manipuler un par un, ce qui accélère l'inventaire et la traçabilité.

Cela dit, l'automatisation doit être déployée de manière judicieuse. Il faut cibler les goulets d'étranglement ou les tâches répétitives à faible valeur ajoutée pour obtenir un bon retour sur investissement. Par exemple, automatiser le tri des colis sortants à du sens dans un entrepôt expédiant 10 000 colis/jour, mais nettement moins dans un entrepôt qui en expédié 200. La flexibilité est également un critère : un entrepôt très automatisé sera ultra performant pour des opérations standardisées, mais pourra peiner à gérer des situations exceptionnelles ou des changements rapides de gamme de produits. Le bon équilibre humain/machine, adapté au contexte de l'entreprise, est la clé d'une optimisation réussie.

Suivi des indicateurs de performance (KPI)

On ne peut optimiser que ce que l'on mesure : c'est pourquoi les meilleurs gestionnaires d'entrepôt s'appuient sur des KPI (indicateurs clés de performance) pour piloter les améliorations. Parmi les KPI logistiques classiques figurent :

Le taux de service (ou taux de commandes livrées dans les délais) ;

Le délai de traitement d'une commande (temps moyen entre la réception de la commande et son expédition) ;

Le taux d'erreur de préparation (nombre de commandes expédiées comportant une erreur, par ex. article manquant ou incorrect) ;

La rotation des stocks (temps moyen de séjour d'un produit en stock, indicateur de la bonne adéquation stock/demande) ;

Le taux d'occupation de l'entrepôt (pourcentage de l'espace de stockage utilisé, qui aide à décider d'agrandir ou d'optimiser l'espace) ;

Les coûts logistiques par ligne de commande (évaluer l'efficacité économique de l'entrepôt).

En suivant ces indicateurs de près, on peut détecter les axes de progression. Par exemple, un taux de service en baisse peut signaler un problème au niveau de l'entrepôt (goulot d'étranglement en préparation ou rupture de stock fréquente). Une rotation de stock trop lente peut révéler un surstockage et inciter à revoir les approvisionnements. L'amélioration est ensuite continue : on se fixe des objectifs (augmenter le taux de service à 99%, réduire le délai de préparation de 2 jours à 1 jour, etc.) et on met en place des plans d'actions pour y parvenir. Cette culture du chiffre et de l'optimisation permanente fait souvent la différence entre un entrepôt moyen et un entrepôt de classe mondiale.

Les avantages d'une gestion d'entrepôt optimisée

Optimiser son entrepôt logistique n'est pas seulement une affaire de technique : cela se traduit concrètement par de nombreux avantages pour l'entreprise, ses clients et ses employés. Voici les principaux bénéfices d'une gestion optimale :

Réduction des coûts logistiques

Un entrepôt performant permet d'économiser de l'argent à plusieurs niveaux. D'abord en entraînant les surstocks et les obsolescences : des stocks bien gérés signifiant moins de capital immobilisé inutilement et moins de produits perdus (périmés ou dépassés). Ensuite, l'optimisation des processus et l'automatisation entraînent une baisse des coûts de main d'œuvre par opération (en automatisant, on peut absorber plus de volume sans embaucher d'autant de personnel supplémentaire, ou on permet aux employés de se concentrer sur des tâches à plus forte valeur ajoutée). De plus, en expédiant plus vite et plus justement, on réduit les coûts d'urgence (livraisons express de dernière minute dues à un retard, pénalités de retard, etc.). Enfin, un taux d'erreur faible évite les coûts cachés liés aux reprises, renvois et gestion des litiges clients.

Il ne faut pas oublier non plus le coût du mètre carré d'entrepôt : optimiser l'espace de stockage (via de meilleurs agencements ou du matériel adapté) peut éviter de devoir pousser les murs ou louer un bâtiment supplémentaire. Chaque mètre carré bien utilisé, chaque palette en double profondeur ou chaque allée retirée grâce à des racks mobiles représente une économie immobilière significative. Ainsi, en maximisant le rendement de l'entrepôt existant, l'entreprise retarde ou évite des investissements lourds dans de nouvelles infrastructures.

Gain de temps et satisfaction client

La vitesse de traitement est l'autre grand bénéfice. Un entrepôt optimisé réduit les délais : délais de mise en stock, délais de préparation, délais d'expédition. Par exemple, si grâce à une meilleure organisation, le temps de préparation d'une commande passe de 4 heures à 2 heures, cela signifie que les clients peuvent éventuellement être livrés le jour même au lieu du lendemain. Dans le contexte actuel (e-commerce exigeant des livraisons de plus en plus rapides, J+1 ou même le jour-même), ce gain de temps est un atout concurrentiel majeur. La satisfaction client en dépend directement : respecter les délais annoncés, envoyer la bonne quantité de produits, sans erreur, c'est assurer une expérience client positive et favoriser la fidélisation.

En interne également, gagner du temps signifie augmenter la capacité . Un même entrepôt, avec la même équipe, s'il est plus efficace, pourra traiter plus de commandes dans la journée. Cela accompagne la croissance de l'activité sans rupture. Par ailleurs, une logistique plus fluide rend l'entreprise plus agile pour répondre à des photos d'activité (soldes, fêtes, promotions flash) ou à des imprévus (commande urgente d'un client clé). En somme, l'optimisation logistique renforce la fiabilité et la réactivité de la supply chain, ce qui se répercute favorablement sur le service perçu par les clients finaux.

Amélioration des conditions de travail et de la sécurité

Dernier avantage, et non des moindres : un entrepôt bien organisé profite aussi à ceux qui y travaillent. D'abord en termes de sécurité : des allées bien dégagées, des procédures claires, du matériel ergonomique et des aides à la manutention contribuent à réduire le risque d'accident du travail (moins de chutes d'objets, moins de collisions de chariots, moins de troubles musculo-squelettiques pour les opérateurs). Par exemple, si les palettes lourdes sont stockées à hauteur raisonnable et manipulées avec des moteurs adaptés, en évitant aux employés de porter des charges excessives manuellement.

Ensuite, des processus optimisés riment souvent avec moins de stress. Un opérateur qui dispose d'un outil informatique lui indiquant précisément où aller et quoi prélever, ou qui est assisté d'un robot pour transporter sa palette, pourra se concentrer sur la qualité de son travail sans subir la même fatigue physique ou mentale. Des études montrent que l'automatisation des tâches pénibles améliore la satisfaction du personnel, qui peut se voir confier des missions plus valorisantes (contrôle, supervision technique, etc.) au lieu de tâches purement répétitives. Ainsi, l'entrepôt du futur tend à devenir à la fois plus productif et plus humain , en soulageant les opérateurs et en mettant l'accent sur la sécurité et la formation.

Typologies d'entrepôts logistiques

Il n'existe pas un type unique d'entrepôt logistique – au contraire, ces infrastructures se déclinent en plusieurs typologies selon leur rôle, leur taille ou leur degré d'automatisation. Il est utile de connaître ces distinctions, car les enjeux et les bonnes pratiques peuvent différer d'un type à l'autre.

Classification par taille et classe

En France, on classe souvent les entrepôts par classe (A, B ou C) qui correspondent aux critères de taille et d'équipement :

Entrepôt de classe A : généralement un entrepôt de construction récente, de grande taille (souvent plus de 10 000 m²), avec une hauteur sous plafond surélevé (≥ 9-10 m), disposant d'équipements modernes (gicleurs anti-incendie, quais niveleurs en nombre suffisant, aire de manœuvre pour camions spacieux). Ce sont les entrepôts « dernier cri » offrant la meilleure efficacité. Exemple : une plateforme logistique e-commerce construite en 2022, entièrement aux normes, sera classée A.

Entrepôt de classe B : de taille moyenne ou un peu plus ancien, hauteur sous plafond plus limitée (6-7 m typiquement), équipements standards mais pouvant manquer de certains aménagements récents. En bon état, mais pas au niveau des critères stricts d'une classe A. Ces entrepôts restent fonctionnels et fréquents dans l'industrie.

Entrepôt de classe C : un bâtiment plus ancien ou de plus petite taille, avec des caractéristiques moins optimales (par exemple, isolation moindre, hauteur faible, pas de quai de chargement à quai mais via niveau zéro). Ce sont souvent d'anciens entrepôts réhabilités ou des locaux d'activités détournés en stockage. Ils peuvent convenir à des besoins locaux ou spécifiques, mais montrer vite leurs limites pour une logistique avancée.

Outre la classification ABC, on distingue bien sûr les entrepôts par taille absolue : petit entrepôt local de quelques centaines de m², entrepôt moyen régional (5 000-10 000 m²), grand entrepôt national (> 20 000 m²), et « entrepôt XXL » dépassant 40 000 m². La taille influe sur la manière de gérer : un énorme entrepôt nécessite plus d'automatisation ou de sectorisation pour rester efficace, alors qu'un petit entrepôt peut être géré quasi intégralement en manuel.

Selon la fonction logistique et l'emplacement

Chaque entrepôt s'inscrit dans un schéma logistique donné et à un rôle particulier :

Entrepôt central : c'est le dépôt principal d'une entreprise, qui regroupe la majorité des stocks et approvisionne ensuite des entrepôts régionaux ou directement les points de vente. Il est souvent situé stratégiquement au centre d'un territoire pour desservir partout (ex : un entrepôt national en région parisienne livrant toute la France).

Entrepôts régionaux/de distribution : plus proches des bassins de consommation, ces entrepôts reçoivent du stock de l'entrepôt central et distribuent localement. Par exemple, un distributeur aura un entrepôt par grande région pour livrer rapidement les magasins de celle-ci.

Entrepôt de production : attenant à une usine ou intégré sur un site industriel, il stocke les matières premières et composants en amont de la production, ainsi que les produits finis juste après fabrication. Il sert à éviter que la production ne s'arrête faute de pièces, et que l'usine ne s'encombre de produits finis.

Plateforme de transit (cross-dock) : même si sur une plateforme distinguée plus haut vs entrepôt, certaines infrastructures logistiques mixent les deux. Une plateforme de transit est dédiée au regroupement/dégroupement rapide de marchandises (sur y consolider des lots, sur éclat des palettes par destination). Elle fait surtout du flux tendu. Ce type de site a peu de stockage, mais beaucoup de mouvements de camions.

D'autres spécialisations existantes : entrepôts frigorifiques (pour les produits frais/surgelés, maintenus à température dirigée), entrepôts douaniers (stockage sous douane pour les marchandises import/export en attente de dédouanement), etc. Chaque type d'entrepôt répond à des contraintes particulières. Par exemple, un entrepôt frigorifique nécessite des installations de réfrigération puissantes, des quais isolés, et impacte le temps de travail des opérateurs (rotations fréquentes pour éviter le froid trop longtemps).

Niveau d'automatisation et de modernité

Enfin, on peut classer les entrepôts par leur degré d'automatisation :

Entrepôt traditionnel (manuel) : la majorité des opérations sont effectuées manuellement par le personnel. Cela ne veut pas dire absence de technologie (il peut y avoir un WMS, des chariots élévateurs), mais il n'y a pas de mécanisation avancée pour le déplacement automatique des marchandises. Ce type d'entrepôt mis sur la flexibilité humaine et convient à des volumes modérés ou des références très variées.

Entrepôt semi-automatisé : certaines opérations clés sont automatisées, d'autres restent manuelles. Par exemple, un entrepôt peut avoir un transstockeur automatique pour gérer les palettes en hauteur (automatisation du stockage des palettes) mais garder une préparation de commandes manuelles pour les cartons à l'unité. Ou bien automatiser le tri final des colis mais garder le picking manuel. C'est un équilibre fréquent qui allie productivité et polyvalence.

Entrepôt entièrement automatisé : ici, les technologies prennent en charge l'essentiel du flux. Des systèmes automatiques gèrent le stockage/déstockage, les convoyeurs acheminent les produits, parfois même la constitution des commandes est robotisée. Les humains surveillent, entretiennent les machines, et gèrent les exceptions. Ces entrepôts « du futur » offrent des cadences élevées et un fonctionnement 24h/24 et 7j/7, mais sont justifiés surtout pour de très gros volumes réguliers (grands centres de distribution e-commerce, industrie automobile, etc.).

Entre ces catégories se trouve toute une palette de situations intermédiaires. Beaucoup d'entrepôts évoluent d'ailleurs au fil du temps : le niveau d'automatisation augmente progressivement avec la croissance des flux ou les besoins de productivité. Aujourd'hui, on voit également l'essor des entrepôts intelligents utilisant la data et l'IoT (Internet of Things) : capteurs connectés pour suivre en temps réel la température, les taux de remplissage, systèmes de maintenance préventive des équipements, analyser le Big Data des mouvements de stock pour optimiser en continu l'organisation… L'entrepôt logistique se transforme et gagne en intelligence pour relever les défis de demain.

En resumé

En conclusion, un entrepôt logistique est bien plus qu'un simple lieu de stockage : c'est une pierre angulaire de la logistique d'une entreprise, où convergent réception des marchandises, gestion des stocks, préparation des commandes, et expédition vers les clients. Nous avons vu qu'un entrepôt efficace repose sur des processus bien rodés (réception, stockage, picking, expédition, retours), une organisation interne optimisée (zones dédiées, équipements adaptés) et de plus en plus sur des technologies avancées (logiciels, automatisation) pour gagner en performance.

Les enjeux sont de taille, car la qualité de la gestion d'entrepôt a un impact direct sur les coûts de l'entreprise, sur sa capacité à satisfaire ses clients rapidement, et sur la fluidité globale de la supply chain. À l'ère du e-commerce et de l'immédiateté, disposer d'entrepôts réactifs et optimisés est un avantage déterminant. À ce titre, les entreprises investissent dans l'amélioration continue de leurs entrepôts : méthodes Lean, robotique, analyse des données, formations du personnel… Chaque détail compte pour transformer l'entrepôt en un centre névralgique ultra performant.

En résumé, maîtriser le fonctionnement et l'optimisation d'un entrepôt logistique, c'est assurer la réussite des opérations logistiques de bout en bout. Un entrepôt bien géré, c'est des produits disponibles au bon moment, au bon endroit, au moindre coût et en toute sécurité. C'est aussi un environnement de travail plus agréable et plus sûr pour les équipes. En adoptant les bonnes pratiques détaillées dans ce guide – de la définition des processus à l'investissement technologique raisonné, en passant par le suivi des bons indicateurs – toute entreprise peut faire de son entrepôt un véritable atout stratégique sur son marché.

Une plateforme logistique est un site dédié à la gestion et à la redistribution des marchandises, intégrant voies d’accès pour camions, zones de stockage, entrepôts et systèmes d’optimisation logistique. Son rôle est de centraliser la réception, la préparation et l’expédition des produits afin de fluidifier la chaîne d’approvisionnement. Dans le cadre du e-commerce, une plateforme logistique e commerce peut inclure des services spécialisés comme la gestion des retours e-commerce, le suivi en temps réel des stocks et la logistique de livraison e-commerce.

La e-logistique (ou e-logistics) désigne l’ensemble des processus mis en œuvre pour gérer, stocker et expédier les commandes d’une boutique en ligne. Elle couvre notamment la gestion des stocks e-commerce, la préparation (picking, packing) et l’envoi des colis, jusqu’au suivi de livraison et à l’éventuelle gestion des retours. Grâce à l’intégration logistique e-commerce, les entreprises peuvent automatiser et coordonner l’ensemble de ces flux pour offrir une expérience client fluide.

La logistique e-commerce, également appelée logistique en ligne ou plateforme e-logistique, consiste à adapter les méthodes classiques d’organisation des flux (approvisionnement, stockage, transport) aux besoins spécifiques du commerce en ligne. Elle inclut des services comme l’optimisation logistique e-commerce (gestion des pics de commandes, expéditions rapides), la logistique dernier kilomètre e-commerce et l’automatisation des opérations dans l’entrepôt e-commerce.

Logistique des achats : Approvisionnement en matières premières.

Logistique de production : Gestion des flux internes à l’entreprise (transformation, assemblage).

Logistique de distribution : Livraison au client final et, le cas échéant, logistique réversible e-commerce (retours de marchandises).

La plateforme logistique de Saint-Quentin-Fallavier, près de Lyon, est souvent considérée comme la plus vaste de France. Elle accueille plus de 400 entrepôts et traite un volume considérable de flux marchandises, notamment pour les commandes en ligne. Son envergure en fait un pôle stratégique pour la chaîne d’approvisionnement e-commerce.

Plateformes de médias sociaux (Facebook, Instagram…)

Plateformes de e-commerce (Amazon, eBay…)

Plateformes de contenu (YouTube, Netflix…)

Marketplaces de services (Uber, Airbnb…)

Plateformes logistiques (systèmes spécialisés permettant l’optimisation et la distribution multicanale)

Dans un contexte plateforme logistique pour e-commerce, on y inclut souvent des modules de gestion logistique e-commerce et des outils de suivi des commandes.

La logistique occupe une place centrale dans la satisfaction client et la compétitivité d’une boutique en ligne. Elle assure la disponibilité des produits, la rapidité de livraison et la qualité du service après-vente (retours, échanges). Une infrastructure logistique e-commerce bien pensée réduit les coûts, garantit une efficacité logistique e-commerce optimale et favorise la fidélisation des acheteurs.

Commerce électronique (e-commerce) : Concerne le front-end, c’est-à-dire la vente en ligne, le marketing digital, la relation client.

Logistique (e-logistique) : Concerne le back-end, soit l’organisation et la gestion des flux de produits (stockage, expédition, transport).

Sans une plateforme logistique e-commerce performante, même la meilleure boutique en ligne peut rencontrer des problèmes de livraison ou de satisfaction client.

L’eLogistics fait référence à l’ensemble des opérations d’approvisionnement, de stockage et de transport pour les commandes passées en ligne. Au sein d’une plateforme logistique avancée, les outils d’eLogistics facilitent la gestion des stocks et l’optimisation du transport, tout en améliorant l’efficacité logistique e-commerce (accélération des flux, réduction des délais de livraison).

La logistique en ligne reprend les principes de la logistique traditionnelle, mais adaptée aux spécificités du e-commerce. Grâce à une technologie logistique e-commerce moderne (suivi en temps réel, automatisation logistique e-commerce…), elle permet de prendre en charge un flux de commandes plus volatil et étendu géographiquement.

La logistique regroupe l’ensemble des méthodes et moyens permettant de gérer les flux de marchandises, depuis l’approvisionnement en matières premières jusqu’à la livraison au client final. Elle englobe le transport, la manutention, le stockage, la gestion des stocks et la coordination des acteurs intervenant sur la chaîne d’approvisionnement e-commerce ou traditionnelle.

La livraison est un facteur-clé de satisfaction et de fidélisation. Des délais rapides et des options flexibles (livraison en point relais, logistique dernier kilomètre e-commerce, suivi personnalisé) renforcent la confiance du consommateur. Proposer une livraison gratuite ou abordable peut aider à augmenter le taux de conversion, d’où l’importance d’une logistique de livraison e-commerce performante.

Logistique : Concerne la circulation et la maintenance des produits (transport, stockage, flux d’informations internes).

Supply chain : Englobe l’ensemble des processus, de l’approvisionnement à la distribution, coordonnant différents acteurs (fournisseurs, fabricants, distributeurs) pour une chaîne d’approvisionnement e-commerce ou industrielle intégrée.

Approvisionnement : Commande de matières premières et gestion des livraisons entrantes.

Gestion des stocks : Contrôle des niveaux de marchandises, gestion de l’inventaire e-commerce.

Manutention et emballage : Préparation des produits pour le stockage ou l’expédition.

Transport et distribution : Coordination de la logistique et transport e-commerce.

Gestion des stocks (entrées, sorties, niveaux de sécurité)

Manutention des composants (mouvements internes)

Gestion des flux informationnels (suivi des commandes, traçabilité)

Stockage et transport des produits (entreposage, envoi aux distributeurs ou clients)

Avez-vous D'autres Questions ?

Contactez-nous dès aujourd'hui pour découvrir comment E-Com-Stock peut

optimisez vos opérations logistiques !

Contactez-nous dès aujourd'hui pour découvrir comment E-Com-Stock peut

optimisez vos opérations logistiques !

Nos prestations

Logistique pour Marketplaces

Services de préparation et d’expédition

Seller Fulfilled Prime (SFP) pour Amazon

Préparation Amazon FBA

Logistique Shopify

Où Nous Sommes

Études de cas

Vêtements et chaussures

Produits de beauté et cosmétiques

Mode

Santé et beauté

Jouets et de jeux

Blog

Supply Chain

E-commerce

Transport

Intégration

Fonctionnalité

Études de cas

© EcomStock Logistique, 2025 – Tous droits réservés.

Conditions d'utilisation | Politique de confidentialité | Aide et support